Nie idziemy na skróty w obsłudze posprzedażowej i wparciu technicznym

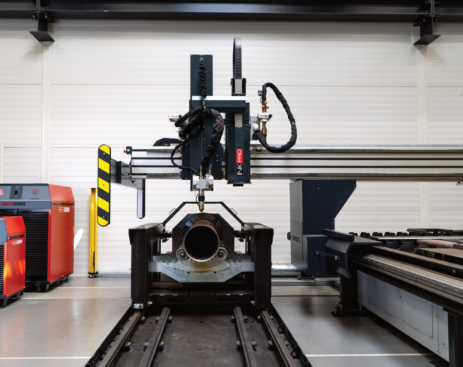

Montaż bez zaangażowania pracowników Klienta

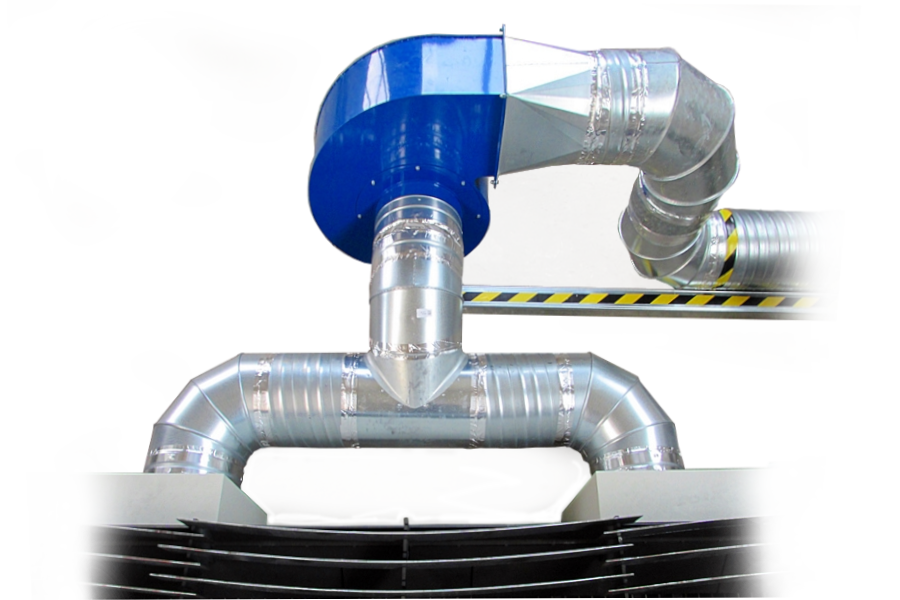

Montaż maszyny odbywa się bez zaangażowania pracowników odbiorcy. Całość przygotowywana i konfigurowana jest przez montażystów firmy STIGAL. Dopiero na etapie odbioru i uruchomienia maszyny angażowani są operatorzy firmy Klienta, którzy zostają przeszkoleni z obsługi oraz czynności konserwacyjnych i eksploatacyjnych potrzebnych do utrzymania ciągłości pracy.

Serwis maszyn i utrzymania ruchu

Zdalna diagnostyka maszyny – Stale udoskonalane oprogramowanie i procedury pozwalają na przeprowadzenie 90% interwencji wsparcia technicznego zdalnie. Nie wymaga to przyjazdu serwisantów i techników.

Zawsze gotowy zespół wyjazdowy – Własna flota samochodów serwisowych i zawsze gotowy zespół wyjazdowy pozwala na sprawne wsparcie techniczne w siedzibie Klienta – przy maszynie.

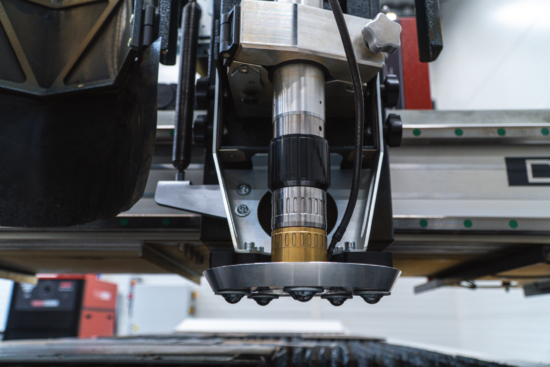

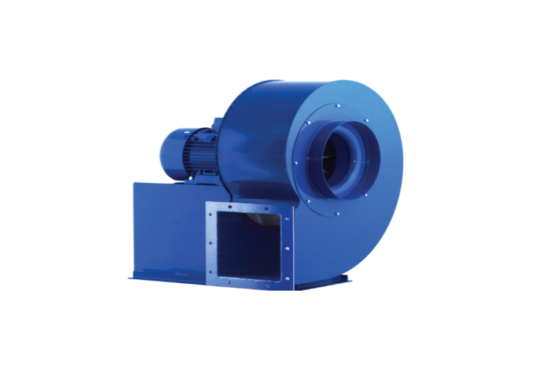

Magazyn części zamiennych – Posiadamy magazyn części zamiennych do maszyn oraz części eksploatacyjnych do agregatów. Dzięki temu większość zamówień realizujemy z wysyłką tego samego dnia.

Relokacje, remonty i bieżące utrzymanie – Rozwój firmy często wiąże się z relokacją maszyny na nową halę lub w nowe miejsce. Nasi pracownicy przeprowadzą ten proces szybko i skutecznie minimalizując czas postoju do minimum.

Monitorowanie, doradztwo i szkolenia – Ciągły rozwój kadry i rotacja pracowników Klienta wymusza doskonalenie �i szkolenie nowych osób. Przeprowadzimy certyfikowane szkolenie w siedzibie Klienta lub zdalnie, po którym pracownik jest gotowy do pracy.